В настоящее время выполняется оснащение системой автоматического диагностирования ДИЭС стационарных систем мониторинга других производителей:

В настоящее время выполняется оснащение системой автоматического диагностирования ДИЭС стационарных систем мониторинга других производителей:

- РУБИН-М (ДИАМЕХ)

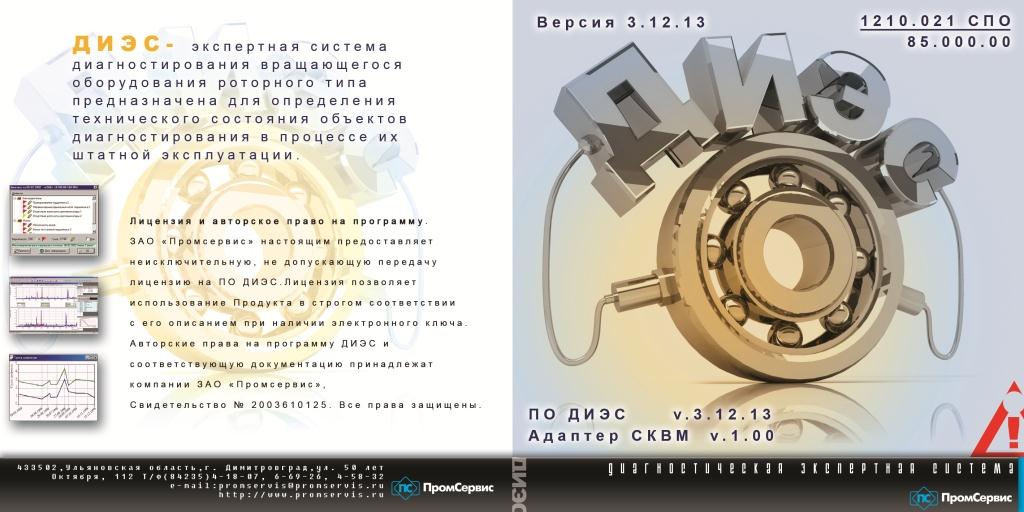

- СКВМ (ВНИИТФ, Саров)

Стандартные функции систем мониторинга, такие как:

1.Регистрация и хранение текущих значений контролируемых параметров с возможностью передачи данных в информационные системы предприятия

2.Контроль превышения предупредительных и аварийных уставок с выдачей соответствующих сигналов тревоги

3.Представление данных измерений оператору:

- О состоянии оборудования и составных частей на основе анализа виброперемещения: ЗЕЛЕНЫЙ – состояние допустимо (хорошо, отлично); ЖЕЛТЫЙ – состояние требует принятия мер; КРАСНЫЙ– состояние недопустимо.

- Значений параметров в виде:

- графиков трендов изменения режима работы оборудования;

- графиков орбит ограниченного числа гармоник частоты вращения.

4.Самодиагностика системы и ее составных частей.

5.Обеспечение защиты информации от несанкционированного доступа.

Дополнены функциями, которые реализованы с помощью диагностического ядра ДИЭС:

1. Автоматическое диагностирование

В автоматическом режиме или по запросу проводится диагностирование оборудования (рис.), распознавание неисправностей осуществляется с учетом взаимного влияния отдельных узлов друг на друга (в соответствии с методикой диагностирования, разработанной в АО «Промсервис»); возможно выполнение поузловой диагностики.

Перечень диагностируемых состояний определяется, исходя из конструкции объекта контроля, согласовывается с Заказчиком в технических требованиях и обычно включает в себя:

- Дисбалансы валов;

- Несоосность сочлененных валов;

- Дефекты подшипников скольжения;

- Дефекты и дисбалансы муфт;

- Дефекты рабочих колес.

- Измеряемые параметры.

- Система вибродиагностики и вибромониторинга измеряет и контролирует следующие параметры:

- Уровень сигнала вибрации в полосе частот по ГОСТ ИСО 10816-3-2002 (мм/с).

- Спектры сигнала абсолютной вибрации опор, форма сигнала (мкм, мм/c, м/с2).

- Спектр огибающей сигнала абсолютной вибрации (%).

- Прочие технологические параметры, по согласованию с Заказчиком.

- При использовании датчиков-проксиметров для выполнения диагностирования рассчитываются полные спектры сигналов в настраиваемых полосах частот, определяющие частотный состав орбит.

- В общем случае для контроля технического состояния подшипниковых узлов агрегата применяется метод выделения огибающей с использованием третьоктавных полосовых фильтров, анализ параметров высокочастотной вибрации, прямых спектров, ударных импульсов, температуры.

- Система позволяет прогнозировать время безаварийной работы диагностируемого агрегата для текущего технологического режима.

2. Представление данных измерений оператору:

- О состоянии оборудования на основе результатов диагностирования, а также анализа виброперемещения: ЗЕЛЕНЫЙ – состояние допустимо (хорошо, отлично); ЖЕЛТЫЙ– состояние требует принятия мер; КРАСНЫЙ– состояние недопустимо.

- Значений параметров в виде:

- графиков трендов изменения режима работы оборудования;

- графиков орбит любого набора гармонических составляющих в любом частотном диапазоне до 5 кГц;

- сигналов и спектров виброперемещения с фильтрацией в настраиваемых полосах частот до 10 кГц и возможностью просмотра в единицах виброскорости и виброускорения;

- фазовых и полных спектров сигналов в настраиваемых полосах частот.

3. Генерация отчетов о состоянии объекта в согласованной с Заказчиком форме.

4. Подготовка данных о состоянии объекта в форме, пригодной для передачи в автоматизированную систему управления ТОиР и информационные системы предприятия.

5. Отображение результатов на рабочих местах заинтересованных специалистов по локальной сети или через Интернет.

Система «САДКО» автоматически фиксирует в журналах действия персонала по работе с ней, в том числе факты включения - выключения, перезагрузки, попытки снятия защиты, изменения конфигурации и т.п.