«ДИЭС» позволяет в автоматическом режиме определить реальное техническое состояние насосов, компрессоров, вентиляторов, редукторов, турбоагрегатов, вспомогательного оборудования турбин, аппаратов воздушного охлаждения и т.п. в процессе их штатной эксплуатации по единичному измерению.

«ДИЭС» позволяет в автоматическом режиме определить реальное техническое состояние насосов, компрессоров, вентиляторов, редукторов, турбоагрегатов, вспомогательного оборудования турбин, аппаратов воздушного охлаждения и т.п. в процессе их штатной эксплуатации по единичному измерению.

Система имеет функции прогнозирования состояния, балансировки в собственных опорах, управления ремонтами и обслуживанием оборудования, неограниченного ретроспективного анализа и с успехом внедрена более чем на 200 (двухстах) предприятиях различных отраслей промышленности с 1992 года.

Срок службы переносных систем составляет не менее 10 лет. Срок поставки - не более четырех недель от даты заключения договора.

Переносная диагностическая экспертная система ДИЭС состоит из спектроанализатора для измерения, обработки, хранения виброакустических сигналов и спектров, и программного обеспечения ДИЭС. На настоящий момент подключен целый ряд спектроанализаторов для работы с программным обеспечением ДИЭС. ПО ДИЭС при работе со спектроанализаторами различных производителей позволяет совместить современные возможности приборов и новейшие разработки в области методики диагностирования, предоставляя самый удобный интерфейс при работе с данными и выполнении их анализа.

Выбор спектроанализатора зависит от требований и возможностей Заказчика: подбор реализованных в приборе функций, количество измерительных каналов, наличие функции балансировки, оснащение встроенным пирометром, стробоскопом, фотокамерой, наличие других возможностей прибора (сенсорный экран, распознавание штрих-кода и т.п.). Все приборы одновременно работают с ПО ДИЭС в единой базе данных, независимо от типа прибора из указанного списка.

Система не имеет ограничения на количество обслуживаемого оборудования, легко масштабируема: постоянно имеется возможность расширения перечня объектов мониторинга и диагностирования с индивидуальными техническими характеристиками.

ДИЭС обеспечивает глубокую автоматизацию процесса определения технического состояния агрегата по измеренным на его опорах параметрам вибрации. Принципиальной особенностью «ДИЭС» является определение состояния всех узлов агрегатов в комплексе, т.е. с учетом взаимного влияния их друг на друга. Это позволяет не только определять имеющиеся неисправности и прогнозировать их развитие, но и выявлять первопричину их возникновения.

Система распознает дефекты на стадии зарождения и отслеживает их развитие.

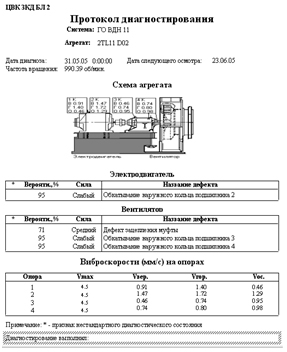

Результаты диагностирования предоставляются в виде протоколов, отчетов и вибропаспортов, форма которых может меняться и редактироваться по требованию Заказчика.

Система имеет сетевую версию с возможностью установки дополнительных рабочих мест для руководителей и заинтересованных специалистов.

Помимо режима автоматической постановки диагноза, предусмотрен весь необходимый спектр возможностей для визуального анализа и сопоставления результатов измерений, с указанием расчетных значений диагностических параметров и характеристических частот признаков дефектов.

Опытным пользователям система позволяет самостоятельно создавать собственные правила расчета измеренных виброакустических характеристик, и определять новые диагностические параметры, которые могут принимать участие в распознавании неисправностей.

Опытным пользователям система позволяет самостоятельно создавать собственные правила расчета измеренных виброакустических характеристик, и определять новые диагностические параметры, которые могут принимать участие в распознавании неисправностей.

По результатам нескольких измерений система позволяет прогнозировать состояние диагностируемого оборудования на определенный срок, например, к очередному ППР, определяет дату следующего освидетельствования, отслеживает развитие дефектов агрегата.

В целом, внедрение “ДИЭС” позволяет перейти от обслуживания оборудования по принципам “до выхода из строя” или по “регламенту” к обслуживанию по состоянию. Это дает значительный экономический эффект за счет:

- предотвращения внезапных отказов и аварий;

- более раннего обнаружения неисправностей и своевременного принятия мер по предотвращению их развития;

- отказа от проведения регламентных работ на исправном оборудовании;

- правильного планирования ремонтов оборудования в период ППР;

- продления ресурса работы оборудования.